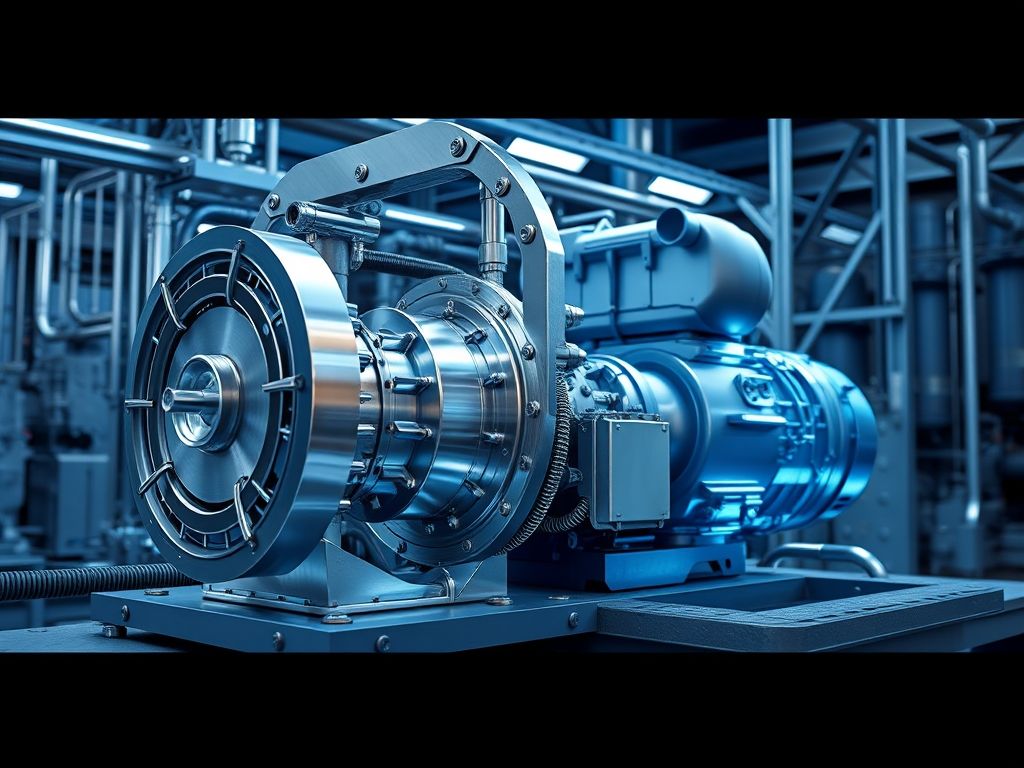

Makina Bakım ve Onarımında Ustalaşmak: Verimliliği Artırmanın Sırları

Makina Bakım ve Onarımında Kapsamlı Bir Yaklaşım

Günümüzün rekabetçi endüstriyel ortamında, makinelerin kesintisiz ve verimli çalışması işletmelerin sürdürülebilirliği için hayati öneme sahiptir. Makina mühendisliği alanında, özellikle makina bakım ve onarımı, bu kesintisizliği sağlamanın temel direğidir. Bu blog yazısı, sektör profesyonellerine yönelik olarak, makina bakım ve onarımının dört temel taşını – planlı bakım, arıza teşhisi, kestirimci bakım ve bakım yönetimi – derinlemesine ele alarak, operasyonel verimliliği artırma ve maliyetleri düşürme stratejileri sunmaktadır.

Planlı Bakım: Önleyici Gücün Anahtarı

Planlı bakım, makinelerin arızalanmasını beklemeden, belirli zaman aralıklarında veya kullanım limitlerine ulaşıldığında yapılan rutin kontroller ve bakım işlemlerini ifade eder. Bu yaklaşımın temel amacı, beklenmedik duruşları en aza indirmek ve makinaların ömrünü uzatmaktır. Planlı bakım programları genellikle aşağıdaki adımları içerir:

- Önleyici Bakım (Preventive Maintenance): Belirlenen programlara göre yapılan düzenli kontroller, yağlama, filtre değişimi gibi işlemler.

- Önleyici Bakım (Predictive Maintenance): Makinelerin durumunu sürekli izleyerek arıza potansiyelini önceden tespit etme ve müdahale etme.

- Önleyici Bakım (Corrective Maintenance): Arıza sonrası yapılan onarımlar. Ancak ideal olanı, bu aşamaya gelmeden önleyici faaliyetlerle durumu kontrol altında tutmaktır.

Örneğin, bir otomotiv üretim hattındaki robotik kol için her 500 saatlik çalışma sonunda belirli **titreşim seviyeleri** kontrol edilip, **rulmanların yağlanması** planlı bakımın bir parçasıdır. Bu basit önlem, büyük bir arızanın önüne geçerek üretim kaybını önler.

Arıza Teşhisi: Sorunu Hızlı ve Doğru Belirleme

Bir arıza meydana geldiğinde, sorunun kaynağını hızlı ve doğru bir şekilde belirlemek kritik önem taşır. Arıza teşhisi, çeşitli araçlar ve teknikler kullanılarak makinanın neden düzgün çalışmadığını anlamak için yapılan sistematik bir süreçtir. Bu süreci destekleyen bazı temel yöntemler şunlardır:

- Görsel İnceleme: Aşınma, çatlak, sızıntı gibi fiziksel belirtilerin kontrolü.

- Ses Analizi: Anormal seslerin dinlenmesi ve kaydedilmesi.

- Termal Görüntüleme: Aşırı ısınan bileşenlerin tespit edilmesi.

- Titreşim Analizi: Makinelerin çalışma sırasındaki titreşim desenlerinin incelenmesi.

Bir hidrolik sistemde düşük performans gözlemlendiğinde, tecrübeli bir teknisyen, **basınç göstergelerini** kontrol edebilir, **sıcaklık sensörlerini** okuyabilir ve **hidrolik akışkanın** durumunu inceleyerek sorunun bir **pompa arızası**, **kaçak** veya **kirlilikten** kaynaklandığını hızla teşhis edebilir.

Kestirimci Bakım: Verimliliği Zirveye Taşıyan Yaklaşım

Kestirimci bakım (Predictive Maintenance - PdM), makinaların çalışma verilerini analiz ederek gelecekteki arızaları önceden tahmin etme ve bakım ihtiyacını doğru zamanda planlama bilimidir. Sensörler (örneğin, titreşim sensörleri, sıcaklık sensörleri, akış sensörleri) aracılığıyla elde edilen **gerçek zamanlı veriler**, gelişmiş analitik algoritmalar ve makine öğrenmesi modelleri ile işlenerek potansiyel arıza noktaları belirlenir. Örneğin, bir türbinde zamanla artan **titreşim seviyeleri**, **yatak aşınmasının** bir göstergesi olabilir ve bu bilgi sayesinde türbin planlı bir bakım döneminde durdurularak aşınmış yataklar değiştirilebilir, bu da beklenmedik bir mekanik hasarı önler ve ciddi üretim kayıplarını engeller.

Bakım Yönetimi: Stratejik Planlama ve Kaynak Optimizasyonu

Etkili bir bakım yönetimi, tüm bakım faaliyetlerinin planlanması, yürütülmesi ve izlenmesi için gerekli olan stratejik çerçeveyi oluşturur. Bu, yalnızca arızaları gidermekle kalmaz, aynı zamanda kaynakların (personel, yedek parça, bütçe) en verimli şekilde kullanılmasını da sağlar. Modern bakım yönetimi sistemleri (Bilgisayarlı Bakım Yönetim Sistemleri - CMMS veya Kurumsal Varlık Yönetimi - EAM yazılımları) şunları kapsar:

- Bakım iş emirlerinin oluşturulması ve takibi.

- Yedek parça stok yönetimi.

- Bakım personelinin iş yükü planlaması.

- Makinelerin geçmiş bakım kayıtlarının tutulması ve analiz edilmesi.

- Bakım maliyetlerinin takibi ve raporlanması.

Doğru bir bakım yönetimi stratejisi, bir tesisin bakım bütçesini optimize etmesine, çalışma süresini artırmasına ve güvenlik standartlarını yükseltmesine yardımcı olur.

Sonuç: Verimlilik ve Sürdürülebilirlik İçin Kritik Bir Yatırım

Sonuç olarak, makina bakım ve onarımı, sadece arızaları gidermekle sınırlı kalmayıp, proaktif bir yaklaşımla işletmelerin verimliliğini, güvenliğini ve karlılığını doğrudan etkileyen kritik bir disiplindir. Planlı bakım, arıza teşhisi, kestirimci bakım ve sağlam bir bakım yönetimi sisteminin entegrasyonu, endüstriyel tesislerin rekabet gücünü artırmanın ve uzun vadeli başarısını güvence altına almanın en etkili yollarıdır. Bu unsurlara yatırım yapmak, işletmeniz için uzun vadede katlanarak geri dönecek stratejik bir adımdır.