Akıllı Üretim Sistemlerinde Veri Devrimi: Sensörlerden Enerji İzlemeye

Akıllı Üretim Sistemlerinin Temel Taşları: Veri ve Bağlantı

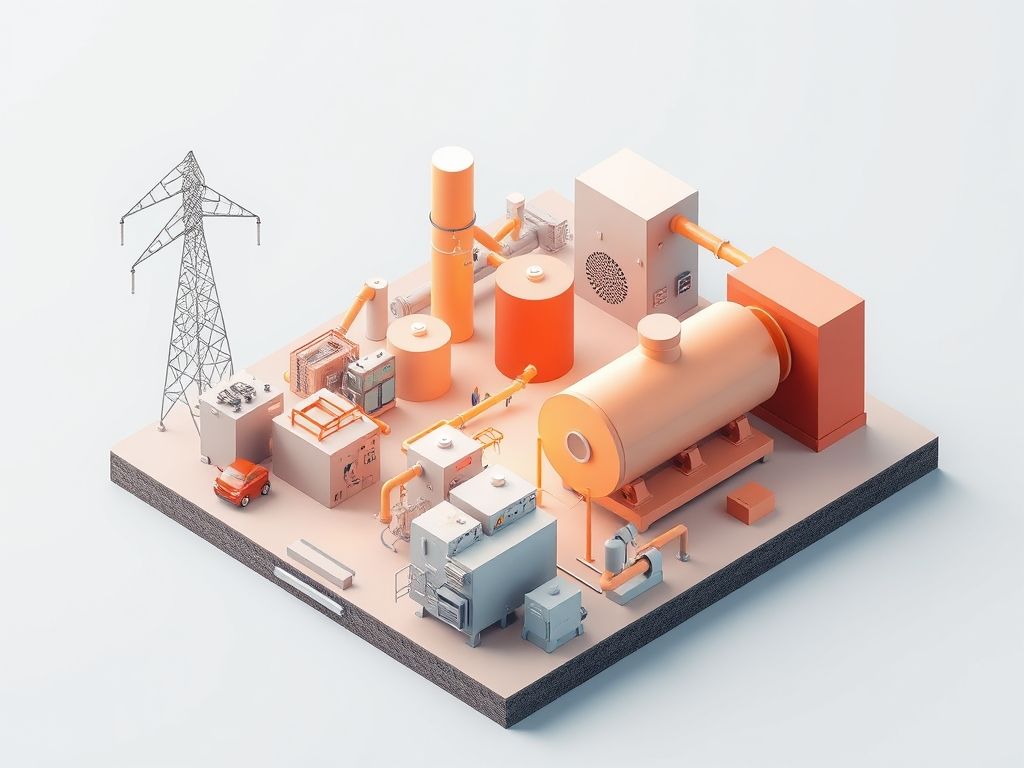

Günümüzün rekabetçi sanayi ortamında, akıllı üretim sistemleri (Smart Manufacturing Systems) artık bir lüks olmaktan çıkıp, operasyonel verimlilik, kalite artışı ve sürdürülebilirlik için bir zorunluluk haline gelmiştir. Bu dönüşümün merkezinde ise kusursuz bir şekilde entegre edilmiş sensör teknolojileri, otomatik veri toplama süreçleri ve proaktif enerji izleme sistemleri yer almaktadır. Bu bileşenler, üretim hattından toplanan ham veriyi, karar alma süreçlerini optimize eden anlamlı bilgilere dönüştürür.

Sensör Entegrasyonu: Üretim Hattının Gözleri ve Kulakları

Sensör entegrasyonu, akıllı üretimin kalbidir. Üretim süreçlerinin her aşamasında; makinelerin titreşimleri, sıcaklıkları, basınçları, işlenen parçaların konumları ve kalitesi gibi kritik parametreleri anlık olarak izleyen çeşitli sensörler (örneğin, indüktif sensörler, optik sensörler, sıcaklık sensörleri, basınç sensörleri) kullanılır. Bu sensörler, fiziksel dünyadaki değişimleri dijital verilere çevirerek, insan müdahalesine gerek kalmadan makinelerin ve süreçlerin durumunu sürekli olarak raporlar.

Otomatik Veri Toplama: Verimliliğin Anahtarı

Toplanan ham verinin anlamlı hale gelmesi için etkili bir veri toplama (data acquisition) süreci şarttır. Otomatik veri toplama (Automated Data Collection) sistemleri, farklı sensörlerden ve makine arayüzlerinden gelen verileri merkezi bir platformda toplar. Bu, PLC (Programmable Logic Controller), SCADA (Supervisory Control and Data Acquisition) sistemleri ve IoT platformları aracılığıyla gerçekleştirilebilir. Bu entegrasyon, veri giriş hatalarını minimize eder ve gerçek zamanlı operasyonel görünürlük sağlar.

Enerji İzleme Sistemleri: Sürdürülebilirlik ve Maliyet Optimizasyonu

Enerji izleme sistemleri (Energy Monitoring Systems), akıllı üretim stratejilerinin ayrılmaz bir parçasıdır. Makinelerin ve tesisin genel enerji tüketimini anlık olarak izleyerek, gereksiz enerji harcamalarını tespit eder ve potansiyel tasarruf alanlarını belirler. Bu sistemler, özellikle yüksek enerji tüketen üretim tesislerinde operasyonel maliyetleri düşürmede kritik rol oynar. Örneğin, bir CNC işleme merkezinin belirli bir işlem sırasında aşırı enerji tüketmesi, potansiyel bir arıza veya optimizasyon ihtiyacına işaret edebilir. Bu tür durumlar, otomatik olarak uyarı üreterek veya doğrudan ilgili bakım ekiplerine bilgi vererek proaktif müdahaleyi mümkün kılar.

Pratik Uygulamalar ve Gerçek Dünya Örnekleri

Otomotiv sektöründe, bir montaj hattındaki her bir robotun hareket verimliliği ve enerji tüketimi sensörler aracılığıyla sürekli izlenir. Bu veriler, predictive maintenance (öngörücü bakım) algoritmaları ile analiz edilerek, arıza olasılığı yüksek olan robotların önceden belirlenmesi ve bakıma alınması sağlanır. Bir başka örnek ise, gıda üretiminde, paketleme makinelerinden toplanan işlem verileri (hız, sıcaklık, paket bütünlüğü) ile enerji tüketimi verileri ilişkilendirilerek, en verimli çalışma noktaları belirlenir.

- Kalite Kontrolü: Sensör verileri ile üretim parametreleri arasındaki korelasyon analiz edilerek ürün kalitesi artırılır.

- Proses Optimizasyonu: Toplanan veriler, üretim süreçlerindeki darboğazları ve verimsizlikleri ortaya çıkararak iyileştirmeler için zemin hazırlar.

- Enerji Verimliliği: Enerji tüketim verileri, optimizasyon stratejileri geliştirerek maliyetleri düşürür ve çevresel etkiyi azaltır.

- Öngörücü Bakım: Makinelerden gelen titreşim, sıcaklık gibi veriler, arıza oluşmadan önce bakım yapılmasını sağlayarak plansız duruşları önler.

Sonuç: Veriye Dayalı Üretimin Geleceği

Sonuç olarak, sensör entegrasyonu, otomatik veri toplama ve enerji izleme sistemleri, akıllı üretim sistemlerinin temel direkleridir. Bu teknolojilerin etkin bir şekilde kullanılması, üreticilere operasyonel görünürlük, süreç optimizasyonu, maliyet düşüşü ve rekabet avantajı gibi önemli faydalar sağlar. Veriye dayalı karar alma kültürünü benimseyen işletmeler, geleceğin sanayisinde daha çevik, verimli ve sürdürülebilir bir şekilde konumlanacaktır.