Makine Bakımında Devrim: Planlı, Kestirimci ve Arıza Odaklı Yaklaşımlar

Makina Bakım ve Onarımı: Sektörün Can Damarı

Makine mühendisliği alanında kariyer yapmış ve yıllarını üretim hatlarının sorunsuz işlemesine adamış bir profesyonel olarak, makina bakım ve onarımının sadece bir maliyet merkezi değil, aynı zamanda stratejik bir yatırım olduğunu her zaman savunmuşumdur. Günümüzün rekabetçi sanayi ortamında, üretim verimliliği, ekipman ömrü ve iş güvenliği doğrudan makinaların bakım kalitesiyle ilişkilidir. Bu yazıda, makina bakım ve onarımının temel taşlarını oluşturan planlı bakım, arıza teşhisi, kestirimci bakım ve bakım yönetimi konularını derinlemesine inceleyerek, sektördeki profesyonellere yol göstermeyi amaçlıyorum.

Planlı Bakım: Proaktif Yaklaşımın Temeli

Planlı bakım, makinaların potansiyel arızaları gerçekleşmeden önleyici adımlar atılmasıdır. Bu yaklaşım, önceden belirlenmiş bir programa göre rutin kontroller, yağlama, ayarlamalar ve parça değişimlerini içerir. Örneğin, bir CNC işleme merkezinin belirli çalışma saatlerine ulaşıldığında takım takımın değiştirilmesi veya hidrolik sistemin yağının belirli periyotlarla analiz edilerek tazelenmesi planlı bakımın bir parçasıdır. Bu sayede, beklenmedik duruşlar minimize edilir, üretim sürekliliği sağlanır ve arıza maliyetleri düşürülür.

Arıza Teşhisi: Sorunun Köküne İnmek

Ancak ne kadar planlı olursak olalım, arızalar kaçınılmaz olabilir. İşte bu noktada arıza teşhisi devreye girer. Arıza teşhisi, bir makinanın neden arızalandığını anlamak için sistematik bir süreçtir. Bu, ses analizi, titreşim analizi, termal görüntüleme, elektrik devre analizleri gibi çeşitli yöntemler kullanılarak yapılır. Bir üretim hattındaki bir konveyör bandının aşırı ses çıkarması durumunda, hemen durdurulup sesin kaynağının rulman arızası mı, kayışın gevşekliği mi, yoksa bir motor probleminden mi kaynaklandığının belirlenmesi, etkili bir arıza teşhisi örneğidir. Doğru teşhis, gereksiz parça değişimlerini önler ve sorunun kalıcı olarak çözülmesini sağlar.

Kestirimci Bakım: Geleceği Öngörmek

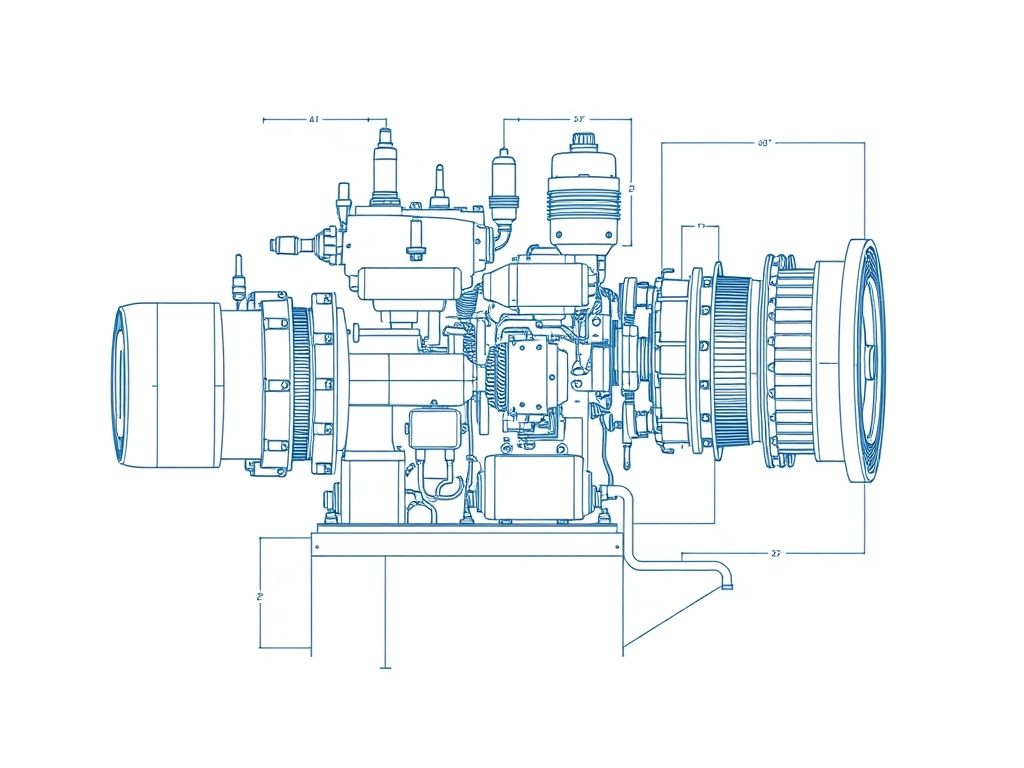

Kestirimci bakım (PdM - Predictive Maintenance), arıza teşhisinin bir adım ötesine geçerek, makinaların gelecekteki durumunu tahmin etmeye odaklanır. Sensörler aracılığıyla toplanan veriler (titreşim, sıcaklık, basınç, yağ analizi vb.), algoritmalar ve yapay zeka kullanılarak analiz edilir. Bu analizler sonucunda, bir parçanın ne zaman arızalanabileceği önceden tahmin edilir ve bakım işlemleri bu tahminlere göre planlanır. Örneğin, bir türbindeki rulman titreşimlerinin zamanla artış göstermesi, yakın zamanda bir arıza yaşanacağını ve değiştirilmesi gerektiğini işaret edebilir. Bu, plansız duruşları büyük ölçüde azaltırken, bakım kaynaklarının da en verimli şekilde kullanılmasını sağlar.

Bakım Yönetimi: Stratejik Bir Yaklaşım

Tüm bu bakım stratejilerini etkin bir şekilde yönetmek için güçlü bir bakım yönetimi sistemi gereklidir. Bu sistemler, bakım kayıtlarını tutar, yedek parça envanterini yönetir, bakım taleplerini oluşturur ve takip eder, işçilik ve maliyetleri analiz eder. Günümüzde kullanılan Bilgisayar Destekli Bakım Yönetim Sistemleri (CMMS - Computerized Maintenance Management System) veya Varlık Performans Yönetimi (APM - Asset Performance Management) yazılımları, bakım süreçlerini dijitalleştirerek daha şeffaf, izlenebilir ve verimli hale getirir. Bir fabrikanın tüm ekipmanlarının bakım geçmişini, mevcut durumunu ve bakım planlarını tek bir platformda görebilmek, stratejik kararlar almayı kolaylaştırır.

Gerçek Dünya Uygulamaları ve Faydalar

Bir otomotiv üretim tesisinde, robotik kaynak kollarının düzenli olarak sensörlerle izlenmesi ve bu sensörlerden gelen titreşim verilerinin analiz edilmesiyle olası bir motor arızası haftalar öncesinden tespit edilmiştir. Bu sayede, hem üretim hattı tamamen durmadan gerekli parça değişimi yapılmış hem de ciddi bir arızanın yaratacağı zincirleme etkiler önlenmiştir. Bu durum, kestirimci bakımın ne denli kritik olduğunu açıkça göstermektedir. Sonuç olarak, bu proaktif yaklaşımlar sayesinde tesisin genel ekipman etkinliği (OEE - Overall Equipment Effectiveness) %15 oranında artmış ve beklenmedik duruşlardan kaynaklanan kayıplar %40'a varan oranlarda azaltılmıştır.

Özet Çıkarımlar

Makina bakım ve onarımında başarı, sadece arızaları gidermek değil, aynı zamanda onları önlemektir. Planlı bakım, arıza teşhisi, kestirimci bakım ve etkili bakım yönetimi, bu amaca ulaşmanın temel direkleridir. Bu stratejilerin entegre bir şekilde uygulanması, üretim verimliliğini artırır, maliyetleri düşürür, ekipman ömrünü uzatır ve en önemlisi, güvenli bir çalışma ortamı sağlar. Sektör profesyonelleri olarak, bu yaklaşımları benimsemek ve teknolojik gelişmeleri takip ederek bakım süreçlerimizi sürekli iyileştirmek, geleceğin rekabetçi sanayi ortamında sürdürülebilir başarıyı garanti edecektir.