Makina Bakım ve Onarımının Sırları: Planlı, Kestirimci ve Etkin Yönetim

Makina Bakım ve Onarımının Vazgeçilmez İlkeleri: Verimlilik ve Süreklilik İçin Bir Yol Haritası

Günümüz sanayisinin rekabetçi ortamında, üretim hatlarının kesintisiz ve en yüksek verimlilikle çalışması, işletmelerin sürdürülebilirliği için kritik öneme sahiptir. Makina bakım ve onarımı, bu hedeflere ulaşmada temel bir rol oynar. Deneyimli bir makine mühendisi olarak, bu alanın yalnızca arızaları gidermekten çok daha fazlasını kapsadığını, stratejik bir yaklaşım gerektirdiğini her zaman vurgulamışımdır. Bu blog yazısında, makina bakım ve onarımının dört temel direği olan planlı bakım, arıza teşhisi, kestirimci bakım ve bakım yönetimi konularını detaylı bir şekilde inceleyeceğiz.

Planlı Bakım: Önleyici Gücün Adresi

Planlı bakım, makinelerin beklenmedik arızalarla karşılaşmasını önlemeyi amaçlayan proaktif bir yaklaşımdır. Belirli bir program dahilinde gerçekleştirilen rutin kontroller, yağlama, filtre değişimi ve aşınmış parçaların zamanında değiştirilmesi gibi işlemler, ekipmanların ömrünü uzatır ve performansını optimize eder. Örneğin, bir CNC işleme merkezinde kesici takımın ömrünün dolmadan değiştirilmesi, hem pahalı parça hasarlarını önler hem de üretimde duruş sürelerini minimize eder. Planlı bakım, en temel düzeyde bir önleyici bakım stratejisidir.

Arıza Teşhisi: Sorunların Kaynağına İniş

Arıza teşhisi, bir makinenin performansında gözlemlenen sapmaların nedenini belirleme sürecidir. Bu, modern makina bakımının en kritik adımlarından biridir. Gelişmiş teşhis araçları ve teknikleri kullanılarak, titreşim analizi, termal görüntüleme, ultrasonik testler ve hata kodlarının yorumlanması gibi yöntemlerle arızanın kök nedeni hızla tespit edilebilir. Hızlı ve doğru arıza teşhisi, gereksiz parça değişimini önler ve onarım süresini kısaltır.

Kestirimci Bakım: Geleceği Okuma Sanatı

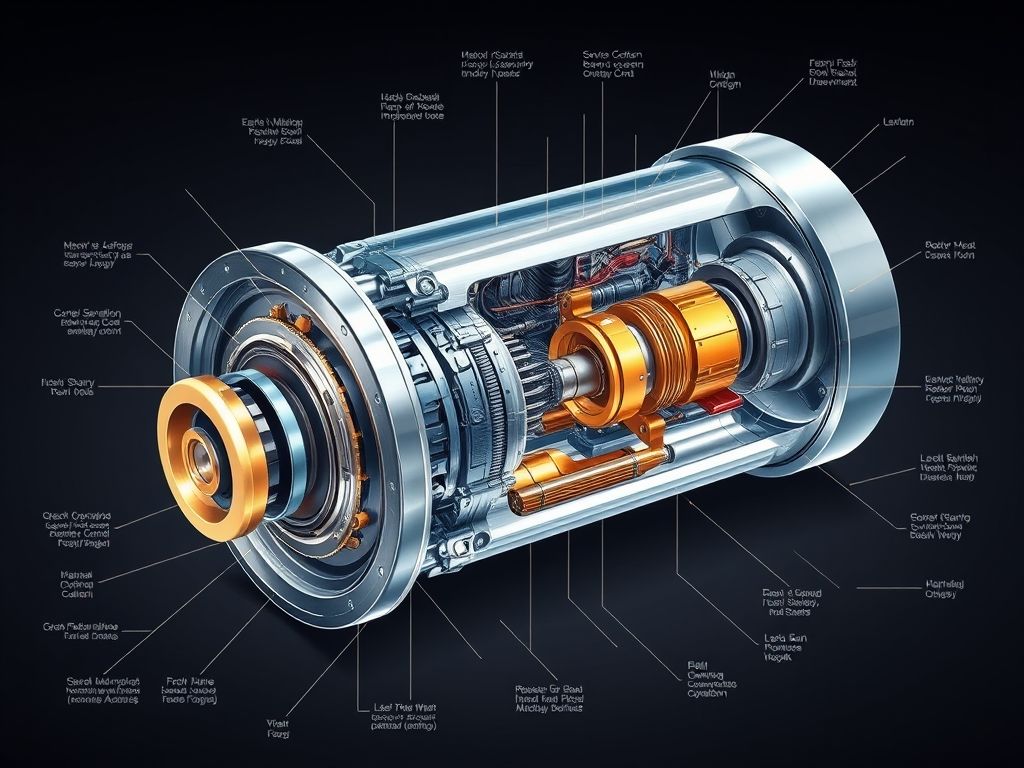

Kestirimci bakım (PdM - Predictive Maintenance), planlı bakımın bir adım ötesine geçerek, makinelerin gelecekteki olası arızalarını öngörmeyi hedefler. Sensörler aracılığıyla toplanan verilerin (sıcaklık, titreşim, yağ kalitesi, akım tüketimi vb.) sürekli izlenmesi ve analizi sayesinde, bir parçanın veya sistemin ne zaman arızalanacağını tahmin etmek mümkündür. Örneğin, bir elektrik motorunun rulmanlarındaki artan titreşim seviyeleri, erken aşamada tespit edilerek motorun tamamen durmadan önce bakıma alınmasını sağlar. Bu, üretim kayıplarını en aza indiren ve bakım maliyetlerini optimize eden bir stratejidir.

Bakım Yönetimi: Sürecin Koordinasyonu ve Optimizasyonu

Etkin bir bakım yönetimi, tüm bakım faaliyetlerinin planlanması, organize edilmesi, yürütülmesi ve kontrol edilmesini kapsar. Bu, bakım ekibinin koordinasyonundan bütçe yönetimine, yedek parça stoklarının takibinden bakım kayıtlarının tutulmasına kadar geniş bir yelpazeyi içerir. Günümüzde **Bilgisayar Destekli Bakım Yönetim Sistemleri (CMMS)** ve **Kurumsal Kaynak Planlama (ERP)** sistemleri, bakım süreçlerini dijitalleştirerek daha şeffaf, verimli ve analiz edilebilir hale getirir. Bu sistemler sayesinde, hangi makinelerin ne zaman bakıma ihtiyacı olduğu, hangi parçaların kritik olduğu ve bakım maliyetlerinin nerede yoğunlaştığı gibi konularda stratejik kararlar almak kolaylaşır.

Özetle, makina bakım ve onarımı; yalnızca arızalanan parçaları değiştirmek değil, aynı zamanda ekipmanların ömrünü uzatmak, üretim verimliliğini artırmak ve işletme maliyetlerini düşürmek için proaktif, veri odaklı ve stratejik bir yaklaşım gerektirir. Planlı bakım ile rutin kontrolleri güvence altına almak, etkili arıza teşhisi ile sorunları kökünden çözmek, kestirimci bakım ile gelecekteki riskleri öngörmek ve güçlü bir bakım yönetimi ile tüm süreci optimize etmek, her makine mühendisinin ve işletmenin başarısı için olmazsa olmazdır.