Kestirimci Bakım (PdM): Titreşim Analizi ve Yapay Zeka ile Makinelerin Geleceğini Öngörmek

Kestirimci Bakım (PdM): Endüstriyel Verimliliğin Yeni Odağı

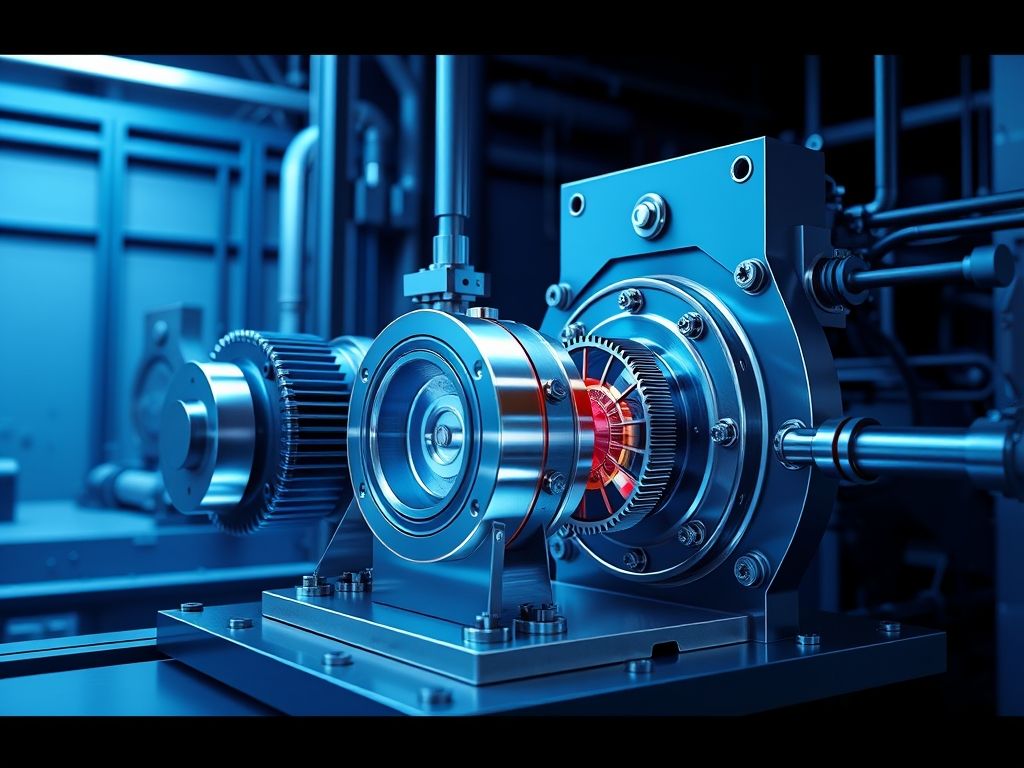

Makine mühendisliği alanında faaliyet gösteren profesyoneller olarak, ekipmanlarımızın ömrünü uzatmak, beklenmedik arızaları önlemek ve üretim verimliliğini maksimize etmek temel önceliğimizdir. Geleneksel önleyici bakım yaklaşımlarının (preventive maintenance) sınırlılıkları, bizi daha proaktif ve veri odaklı çözümlere yönlendirmektedir. İşte tam bu noktada, Kestirimci Bakım (Predictive Maintenance - PdM) kavramı devreye girer ve makinelerimizin 'sağlığını' gerçek zamanlı olarak izleyerek potansiyel sorunları henüz ortaya çıkmadan tespit etme imkanı sunar. PdM'in kalbinde ise sensör tabanlı veri toplama, derinlemesine titreşim analizi ve giderek daha fazla entegre edilen yapay zeka destekli bakım yöntemleri yatmaktadır.

Sensör Tabanlı Veri Toplama: Makinelerin Nabzını Tutmak

Kestirimci bakımın en kritik bileşenlerinden biri, makinelerin kritik parametrelerini sürekli olarak izleyen gelişmiş sensörlerdir. Bu sensörler aracılığıyla elde edilen ham veriler, ekipmanın çalışma koşulları hakkında paha biçilmez bilgiler sağlar. Başlıca sensör türleri şunlardır:

- Titreşim Sensörleri (Accelerometer): Mekanik bileşenlerdeki anormallikleri, rulmanlardaki bozulmaları veya hizalama sorunlarını tespit etmede hayati rol oynar.

- Sıcaklık Sensörleri (Thermocouple, RTD): Aşırı ısınma, sürtünme veya arızalanmaya yaklaşan bileşenleri belirlemek için kullanılır.

- Akustik Emisyon Sensörleri (AE): Yüksek frekanslı ses dalgalarını algılayarak çatlaklar, sürtünmeler veya gevşek bağlantılar gibi sorunları erken evrede tespit edebilir.

- Yağ Analizi Sensörleri: Motor yağındaki metal partiküllerinin varlığı veya türü, aşınmanın hangi bileşende yoğunlaştığına dair ipuçları verir.

Bu sensörlerden toplanan yüksek hacimli verinin etkin bir şekilde işlenmesi ve analiz edilmesi, kestirimci bakımın başarısı için temeldir.

Titreşim Analizi: Gizli Arızaları Ortaya Çıkarmak

Titreşim analizi, kestirimci bakımın en yaygın ve güçlü araçlarından biridir. Bir makine çalıştığında, içindeki dönen veya hareket eden bileşenler belirli frekanslarda titreşimler üretir. Normal çalışma koşullarında bu titreşimler öngörülebilir bir desene sahiptir. Ancak bir bileşende sorun (örneğin, bir rulmanın hasar görmesi, bir dişlinin aşınması veya bir şaftın dengesizleşmesi) meydana geldiğinde, bu titreşimlerin genliği, frekansı ve fazında değişiklikler olur. Titreşim analizi, bu değişiklikleri tespit ederek sorunlu bileşeni ve arızanın türünü yüksek doğrulukla belirlememizi sağlar.

Örneğin, bir santrifüj pompada yüksek frekanslı titreşimlerin aniden artması, rulmanlardaki bir hasara işaret edebilir. Düşük frekanslı ve daha geniş genlikli titreşimler ise şaftın dengesizleştiğini gösterebilir. Bu tür detaylı analizler, bakım ekiplerinin sadece neyin yanlış gittiğini değil, aynı zamanda nerede ve ne zaman müdahale etmeleri gerektiğini de anlamalarına yardımcı olur.

Yapay Zeka Destekli Bakım Yöntemleri: Tahmin Gücünü Artırmak

Toplanan sensör verilerinin analiz edilmesi, giderek daha fazla yapay zeka (AI) ve makine öğrenimi (ML) algoritmalarıyla desteklenmektedir. Bu algoritmalar, karmaşık veri setlerini işleyerek insan gözünün veya geleneksel analiz yöntemlerinin gözden kaçırabileceği ince desenleri ve korelasyonları tespit edebilir. Örneğin:

- Anomali Tespiti Algoritmaları: Makinelerin normal çalışma durumundan sapmaları belirleyerek potansiyel sorunları erken aşamada işaretler.

- Regresyon Modelleri: Bileşenlerin kalan kullanım ömrünü (Remaining Useful Life - RUL) tahmin ederek bakım planlamasını optimize eder.

- Sınıflandırma Algoritmaları: Farklı arıza türlerini tanıyarak bakım ekiplerine doğru teşhisi koymada yardımcı olur.

Bir çimento fabrikasındaki döner fırınları ele alalım. Fırının sıcaklık, titreşim ve hız verileri AI modelleri tarafından sürekli analiz edilerek, rulmanların yıpranma oranları ve olası bir arızanın ne zaman gerçekleşebileceği tahmin edilir. Bu sayede, fırının planlanmamış duruş süreleri minimize edilerek üretim sürekliliği sağlanır.

Pratik Uygulamalar ve Gerçek Dünya Örnekleri

Kestirimci bakım, birçok endüstriyel sektörde başarıyla uygulanmaktadır:

- Enerji Santralleri: Türbinlerdeki titreşim ve sıcaklık değişimlerini izleyerek olası türbin arızalarını önceden tespit etmek, enerji kesintilerini engeller.

- Otomotiv Üretimi: Üretim hatlarındaki robot kollarının ve konveyör sistemlerinin titreşimlerini analiz ederek arıza riskini azaltmak, üretim verimliliğini artırır.

- Havayolu Endüstrisi: Uçak motorlarındaki ve iniş takımlarındaki titreşimleri ve diğer sensör verilerini analiz ederek bakım zamanlamasını optimize etmek, güvenliği en üst düzeye çıkarır ve bakım maliyetlerini düşürür.

Bir örneğe daha yakından bakalım: Bir rafineri, kritik pompalarından birindeki rulman arızasını, titreşim analiz yazılımı sayesinde bir ay önceden tespit etti. Bu erken tespit, planlı bir bakım faaliyeti ile sorunun ciddi boyutlara ulaşmadan giderilmesini sağladı. Bu müdahale edilmeseydi, pompa arızası bir üretim duruşuna neden olacak ve onarım maliyeti en az 5 kat daha yüksek olacaktı.

Geleceğe Yönelik Bakış

Kestirimci bakım, makine mühendisliğinin geleceğinde merkezi bir rol oynamaya devam edecektir. Nesnelerin İnterneti (IoT) cihazlarının yaygınlaşması, daha gelişmiş sensör teknolojileri ve yapay zeka algoritmalarındaki sürekli ilerlemeler, PdM'in yeteneklerini daha da genişletecektir. Bu yaklaşımların benimsenmesi, yalnızca ekipman performansını iyileştirmekle kalmayacak, aynı zamanda işletme maliyetlerini düşürecek, güvenlik standartlarını yükseltecek ve sürdürülebilir üretim modellerinin oluşturulmasına katkı sağlayacaktır.

Sonuç: Akıllı Bakımın Önemi

Sonuç olarak, kestirimci bakım (PdM), makinelerimizin sağlığını anlamak ve onları proaktif bir şekilde yönetmek için sensör tabanlı veri toplama, titreşim analizi ve yapay zeka destekli yöntemlerin güçlü bir entegrasyonunu temsil eder. Bu stratejiyi benimseyen şirketler, beklenmedik arızalardan kaynaklanan üretim kayıplarını önemli ölçüde azaltabilir, bakım operasyonlarını optimize edebilir ve ekipmanlarının ömrünü uzatarak rekabet avantajı elde edebilirler. Makine mühendisliği profesyonelleri için kestirimci bakım, operasyonel mükemmelliğe ulaşmanın anahtarıdır.