Makine Bakımının Sırları: Planlı, Kestirimci ve Arıza Odaklı Yaklaşımlar

Makina Bakım ve Onarımının Temel Taşları: Verimlilik ve Güvenilirlik Odağı

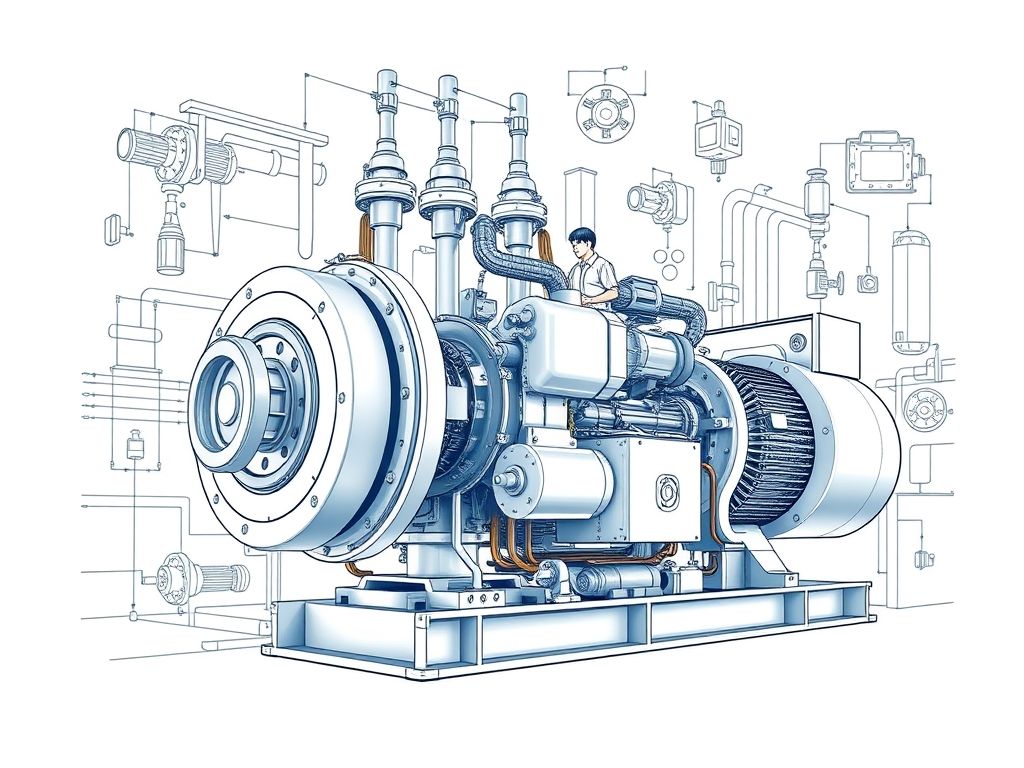

Makine mühendisliğinin kalbinde yer alan makina bakım ve onarımı, üretim süreçlerinin kesintisizliği, ekipmanların ömrünün uzatılması ve maliyetlerin düşürülmesi açısından kritik bir rol oynar. Bir makinanın yalnızca işlevsel olması değil, aynı zamanda optimum performans sergilemesi ve beklenmedik duruşlara izin vermemesi, doğru bakım stratejileriyle mümkündür. Bu blog yazısında, sektör profesyonellerine yönelik olarak, makina bakım ve onarımının temel unsurları olan planlı bakım, arıza teşhisi, kestirimci bakım ve bakım yönetimi konularını derinlemesine ele alacağız.

Planlı Bakım: Önleyici Tedbirlerin Gücü

Planlı bakım, en temel ve yaygın kullanılan bakım stratejisidir. Temel amacı, makinelerin arızalanmadan önce belirlenen programlara göre düzenli olarak kontrol edilmesi, ayarlanması, temizlenmesi ve gerekliyse parça değişimidir. Bu yaklaşım, aşağıdaki faydaları sunar:

- Olası arızaları önleyerek plansız duruşları minimize eder.

- Ekipman ömrünü uzatır ve envanter maliyetlerini düşürür.

- Güvenliği artırır, tehlikeli durumların önüne geçer.

- Bakım faaliyetlerini daha öngörülebilir hale getirerek kaynak planlamasını kolaylaştırır.

Örneğin, bir üretim bandındaki konveyör motorlarının belirli çalışma saatlerinden sonra yağlanması ve kontrollerinin yapılması, beklenmedik bir dişli kırılmasının önüne geçerek üretimin durmasını engelleyecektir.

Arıza Teşhisi: Sorunun Köküne İnme Sanatı

Arıza teşhisi, bir makinanın neden arızalandığını veya arızalanma potansiyeli taşıdığını belirleme sürecidir. Bu, deneyim, gözlem ve çeşitli testlerle desteklenen sistematik bir yaklaşımdır. Etkin bir arıza teşhisi şunları içerir:

- Anormal çalışma belirtilerinin tespiti: Olağandışı sesler, titreşimler, sıcaklık değişimleri veya performans düşüşleri gibi belirtiler dikkate alınır.

- Veri analizi: Makina geçmiş kayıtları, hata kodları ve sensör verileri incelenir.

- Test ve ölçümler: **Vibrasyon analizi**, **termografi**, **ultrasonik testler** gibi teknikler kullanılır.

- Parça kontrolü: Aşınmış, hasar görmüş veya yanlış monte edilmiş parçaların tespiti.

Bir hidrolik sistemde meydana gelen basınç düşüşünün nedeni, sadece bir filtre tıkanıklığı olabileceği gibi, pompanın kendisindeki bir aşınma veya bir kaçak da olabilir. Doğru teşhis, sorunun temel nedenini belirleyerek gereksiz parça değişimlerini önler.

Kestirimci Bakım: Veriye Dayalı Öngörülerle Geleceği Şekillendirme

Kestirimci bakım (predictive maintenance), teknolojinin sunduğu imkanlarla bir adım öteye geçerek, makinelerin gelecekteki olası arıza zamanlarını öngörmeye odaklanır. Bu, makinalardan toplanan verilerin gelişmiş analitik yöntemlerle işlenmesiyle gerçekleştirilir. Başlıca kestirimci bakım teknikleri şunlardır:

- Vibrasyon Analizi: Dönen ekipmanlardaki (rulmanlar, dişliler, miller vb.) anormal titreşimleri tespit ederek erken aşamadaki sorunları belirler.

- Termografi (Infrared Imaging): Elektriksel bağlantı noktalarındaki aşırı ısınmayı, rulmanlardaki sürtünme sorunlarını veya izolasyon kayıplarını görselleştirir.

- Yağ Analizi: Makine yağındaki metal partikülleri, kirlilik ve kimyasal değişiklikleri analiz ederek iç aşınma hakkında bilgi verir.

- Ultrasonik Testler: Yüksek frekanslı ses dalgalarını kullanarak kaçakları (hava, gaz), elektriksel arkları ve mekanik aşınmayı tespit eder.

Örneğin, bir rüzgar türbininin yataklarından gelen titreşim verileri, **makine öğrenmesi (machine learning)** algoritmaları kullanılarak analiz edildiğinde, yatağın ne zaman kritik aşınma seviyesine ulaşacağı tahmin edilebilir. Bu sayede, bakım ekibi türbini plansız bir duruş yaşamadan, uygun zamanda müdahale edebilir.

Bakım Yönetimi: Stratejik Planlama ve Uygulama

Bakım yönetimi, yukarıda bahsedilen tüm bakım stratejilerini kapsayan daha geniş bir çerçevedir. Etkili bakım yönetimi, organizasyonel hedeflere ulaşmak için bakım faaliyetlerini planlamak, uygulamak, izlemek ve optimize etmekle ilgilidir. Bu, şunları kapsar:

- Bakım Stratejisi Belirleme: Farklı ekipmanlar için en uygun bakım yaklaşımını seçmek (planlı, kestirimci, reaktif vb.).

- İş Emirleri Yönetimi: Bakım faaliyetlerini kaydetmek, önceliklendirmek ve iş gücü atamalarını yapmak.

- Yedek Parça Yönetimi: Kritik yedek parçaların stok seviyelerini optimize etmek.

- Performans İzleme ve Analizi: **Toplam Ekipman Verimliliği (OEE)** gibi metriklerle bakımın etkinliğini değerlendirmek.

- Teknoloji Entegrasyonu: **Bilgisayarlı Bakım Yönetim Sistemleri (CMMS)** veya **Kurumsal Kaynak Planlaması (ERP)** sistemleri gibi araçları kullanmak.

Başarılı bir bakım yönetimi, yalnızca arızaları gidermekle kalmaz, aynı zamanda süreç iyileştirmeleri yaparak bakım departmanını bir maliyet merkezi olmaktan çıkarıp bir değer yaratma merkezine dönüştürür.

Sonuç: Makina Bakımında Gelecek Vizyonu

Makina bakım ve onarımı, dinamik bir alan olup teknolojik gelişmelerle sürekli evrilmektedir. Planlı bakımın temelini oluşturduğu bu süreçte, arıza teşhisinin doğruluğu ve kestirimci bakımın öngörü gücü, operasyonel verimliliği ve karlılığı doğrudan etkilemektedir. Sektör profesyonelleri olarak, bu stratejileri benimsemek, doğru teknolojileri kullanmak ve sürekli öğrenmeye açık olmak, rekabetçi avantaj elde etmek için vazgeçilmezdir. Başarılı bir bakım yönetimi, sadece makinelerin değil, aynı zamanda şirketlerin geleceğinin de garantisidir.